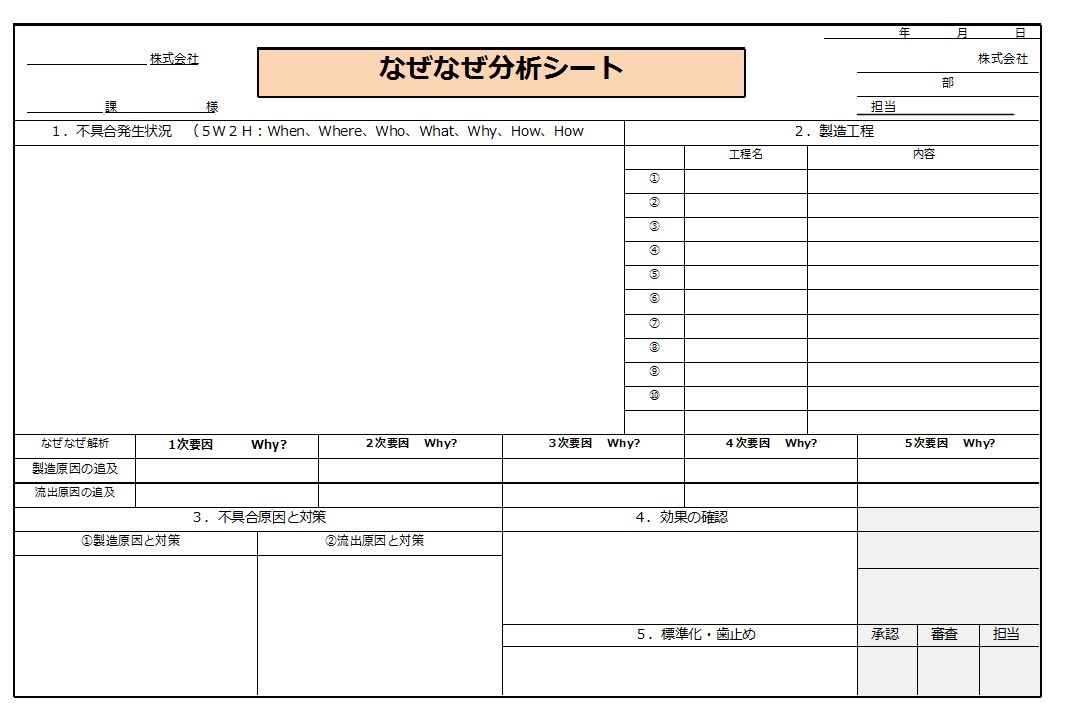

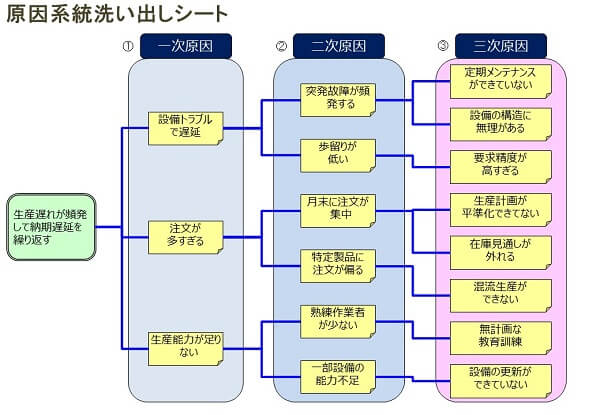

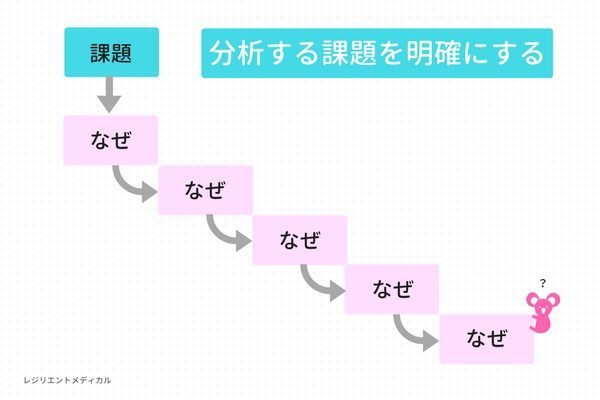

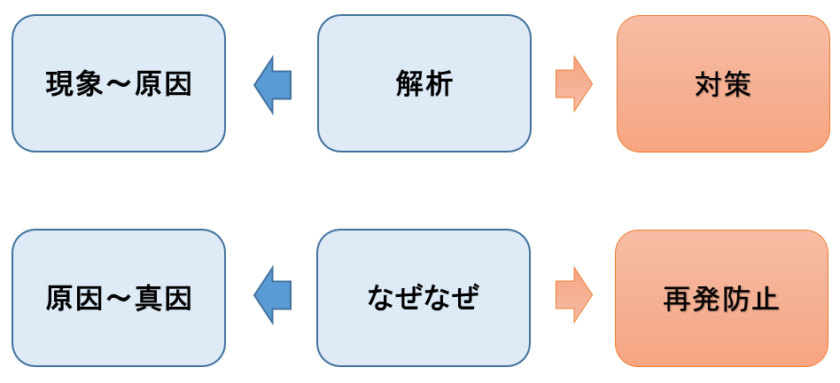

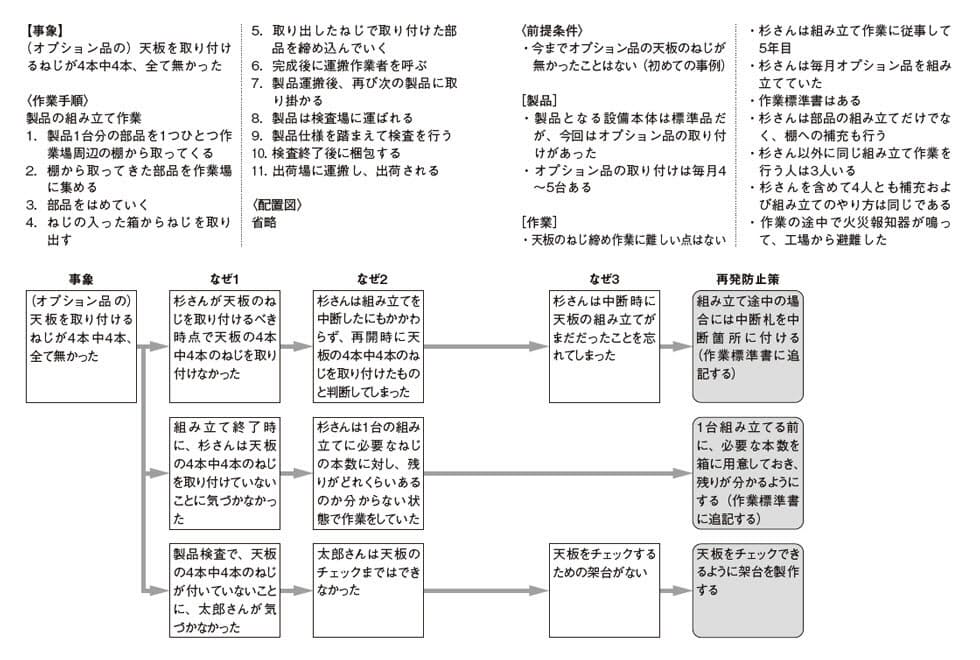

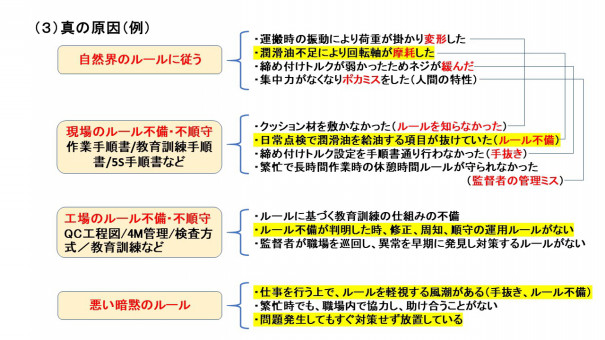

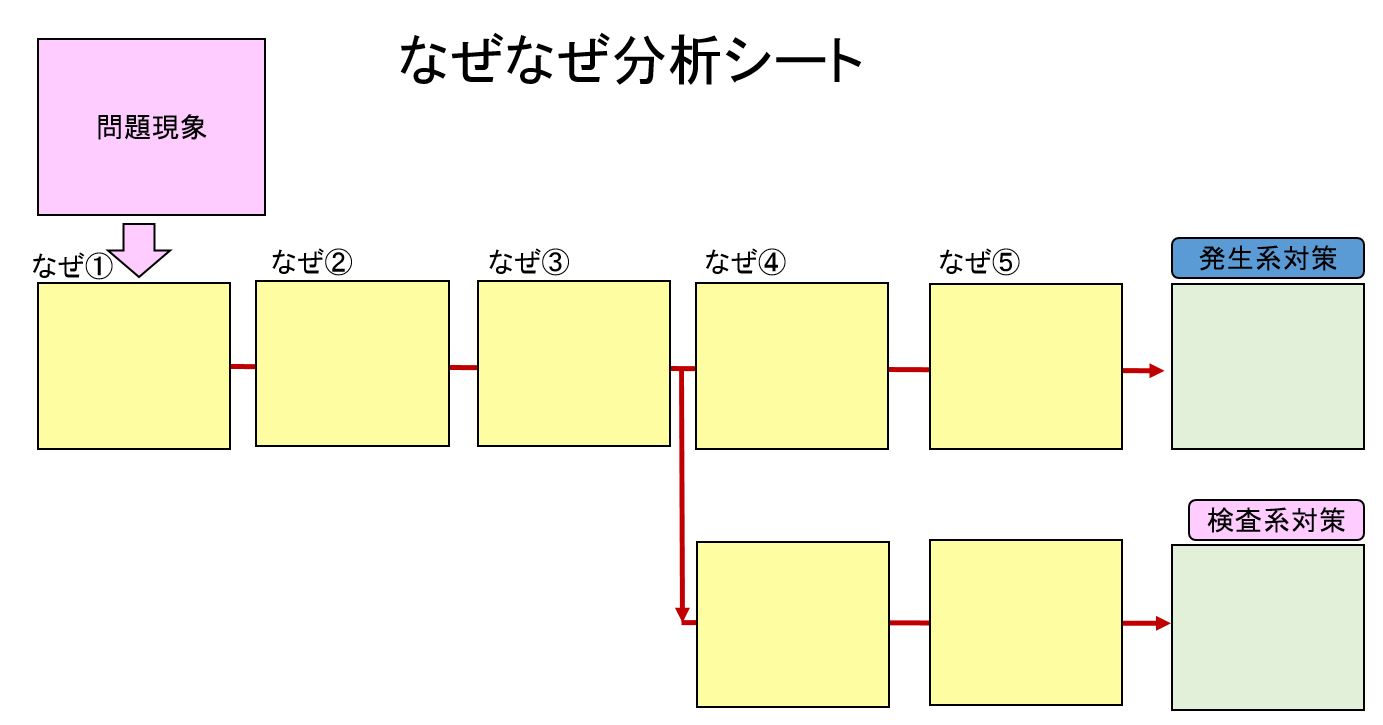

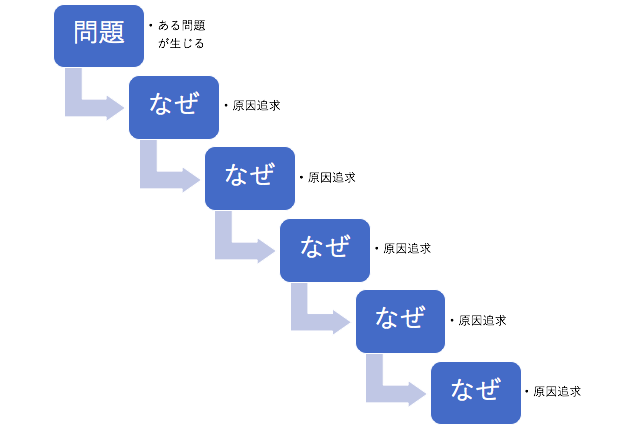

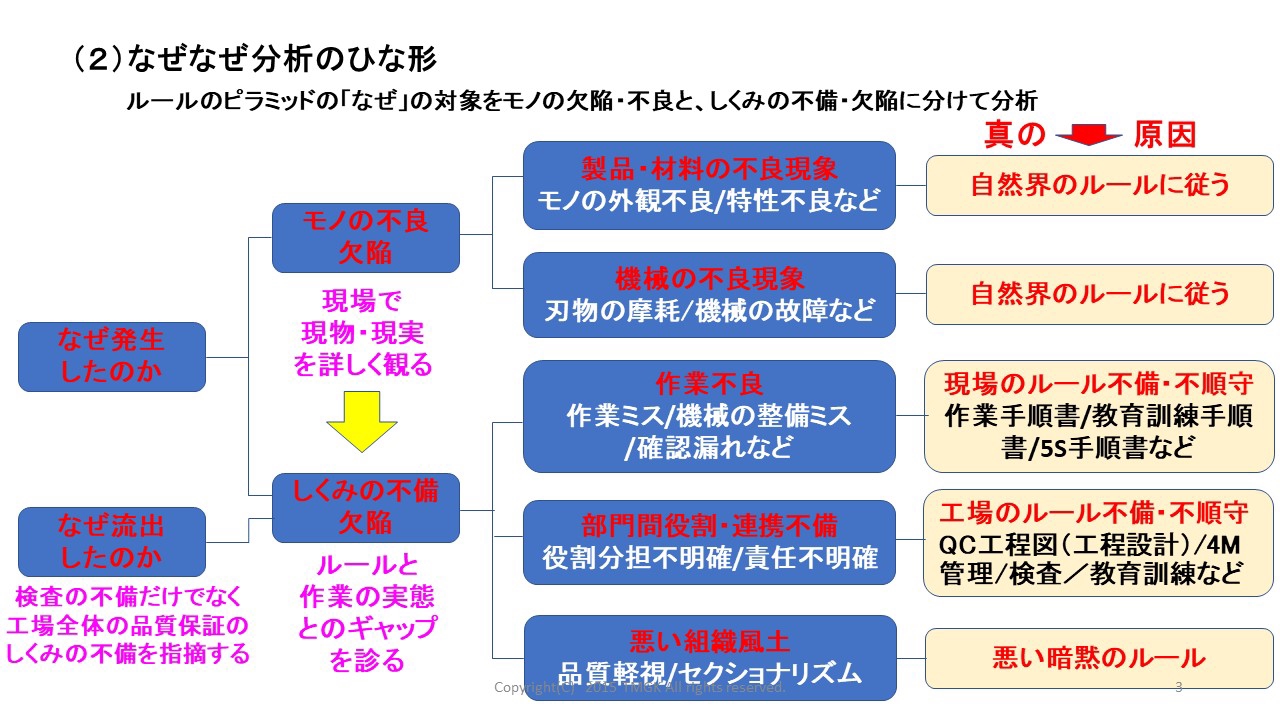

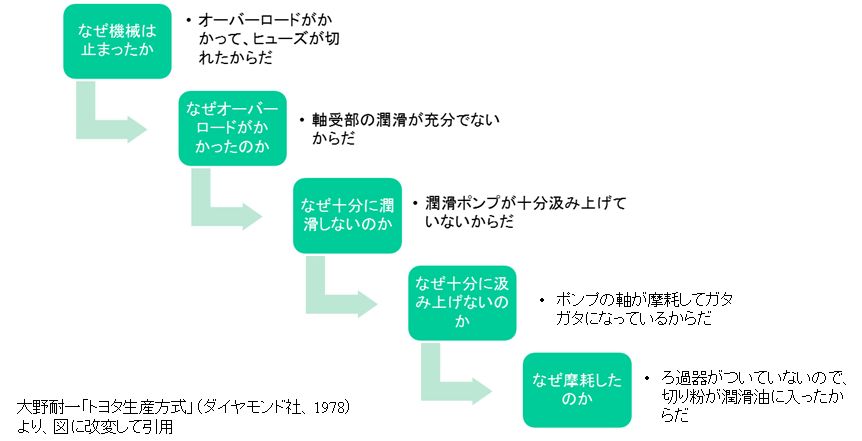

Content 1 システム開発における障害撲滅の鍵は原因の深堀にあり! なぜなぜ分析で再発を防ぐ方法 11 言葉の定義 12 障害原因深堀りの方法~障害発生の根本原因を明確にする方法~ 13 なぜなぜ分析をすると根本原因がわかる理由 2 まとめ システム開発5Mの原因を分析 し 技能の未熟でポカミスが出やすい 設備、機器の不適合 内部監査で発見した不適合の分析 〔不良の再発防止は歯止めの教育・訓練と手順の見直しが基本〕 基本性能はあるが誤動作がある 不適合発生原因の究明go 「なぜなぜ」5回分析の使い方 1最初の要素として問題を書きます 2そこからはなぜそれが起きたのか、原因として考えられるものを次に書いていきます。 3これを繰り返して5回目にたどり着いたものが一つの原因分析結果となります

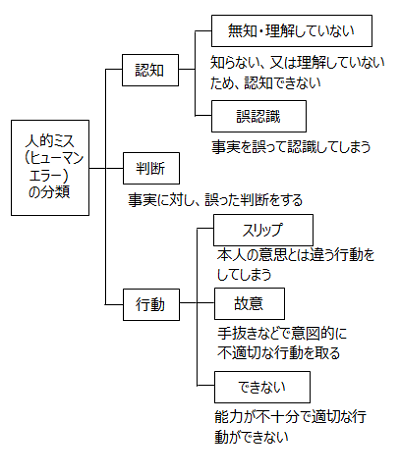

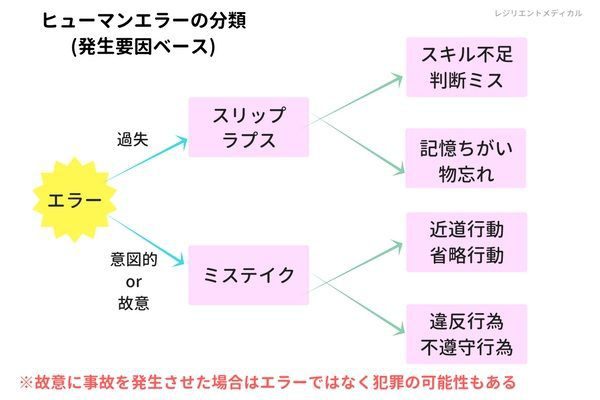

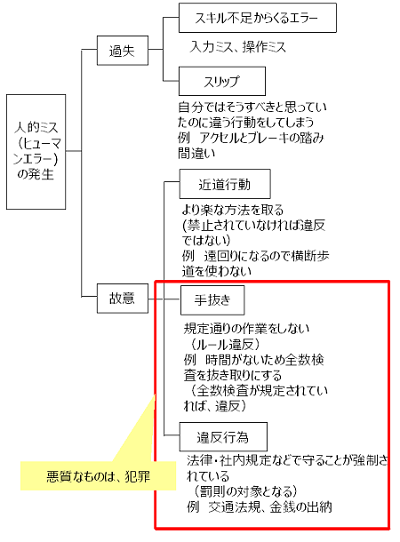

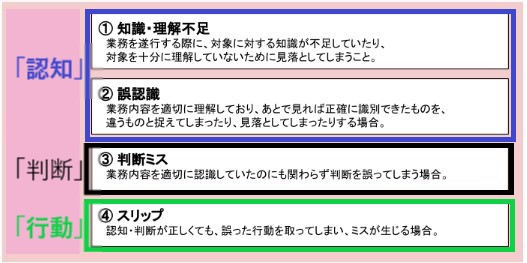

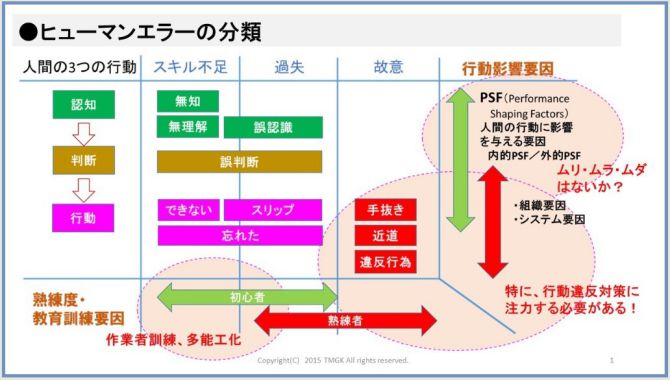

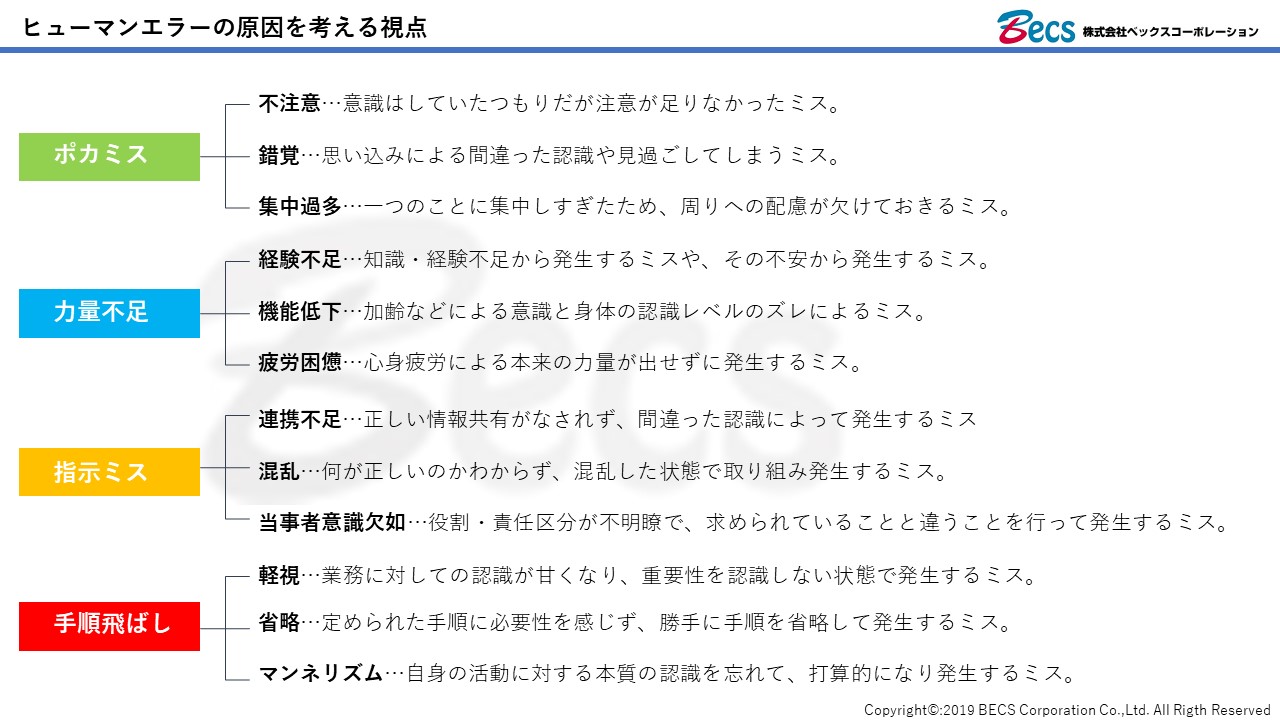

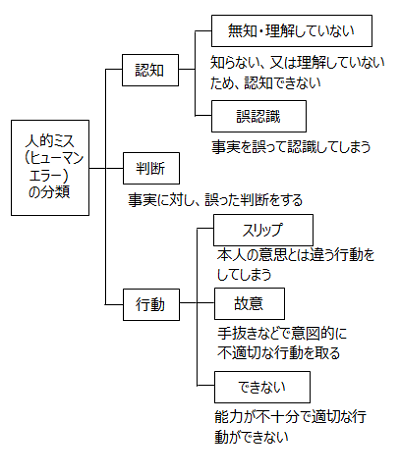

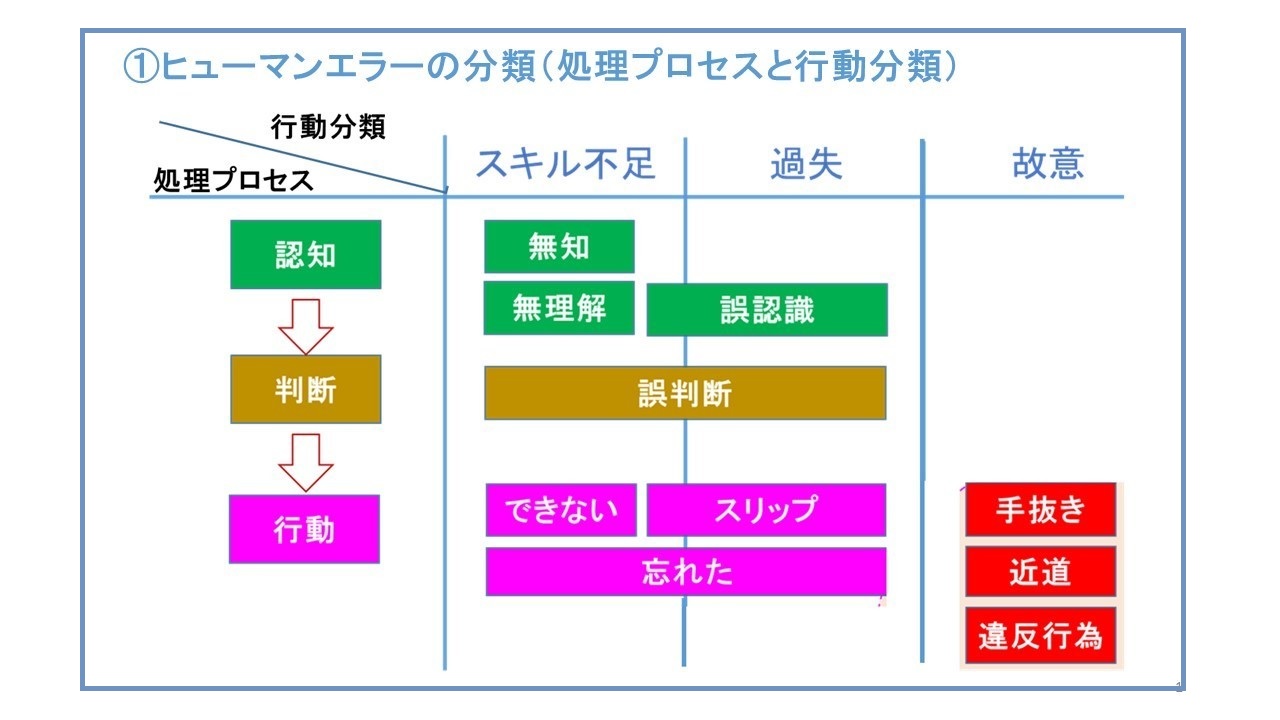

ヒューマンエラーの分類 発生原因による分類 ヒューマンエラー

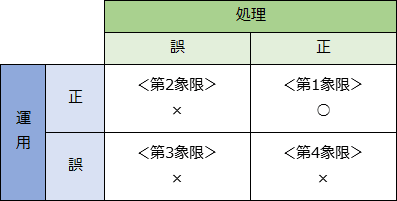

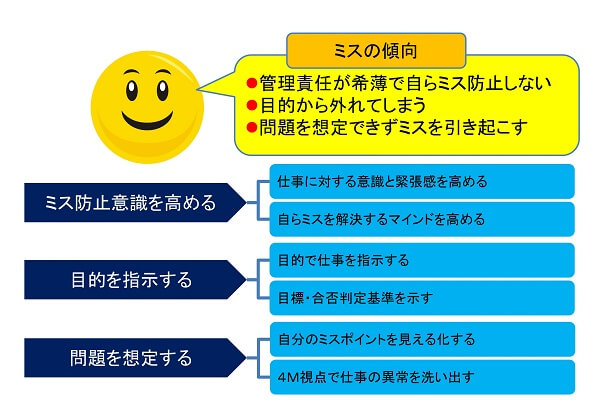

ミス 原因分析 解決方法

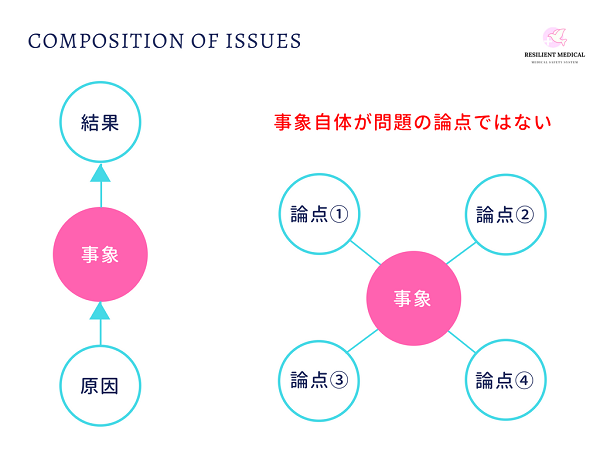

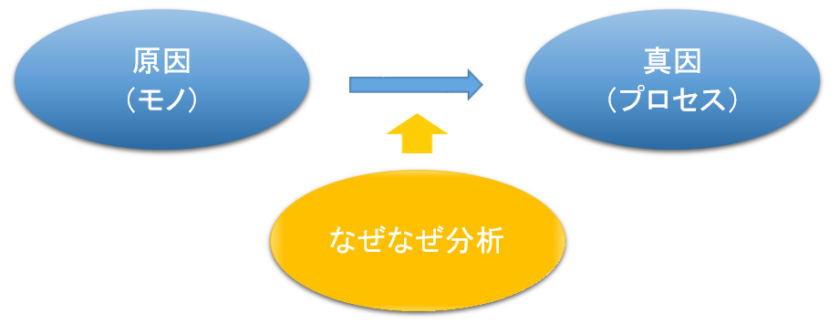

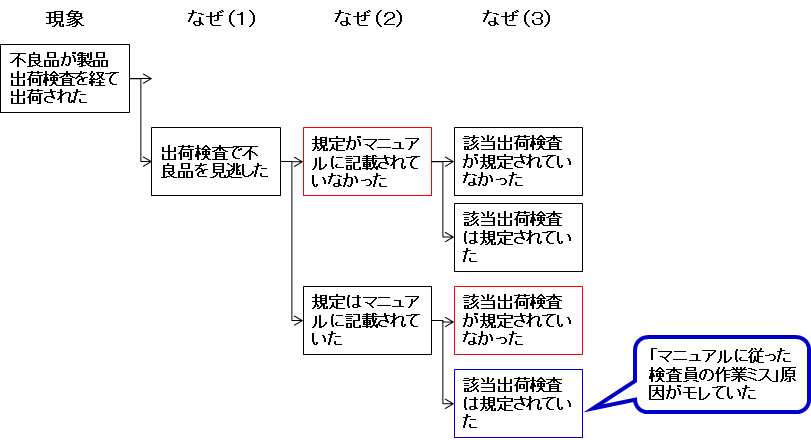

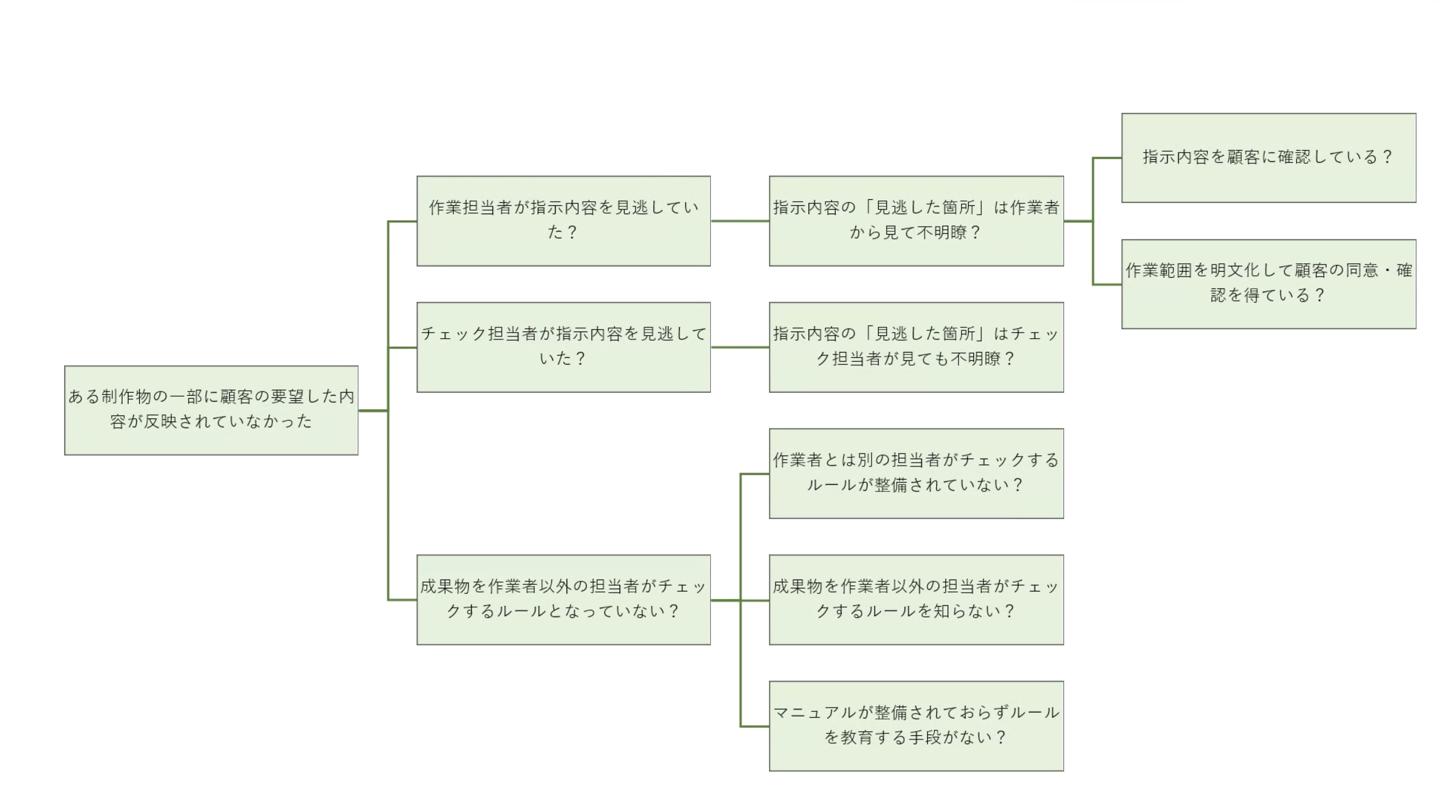

ミス 原因分析 解決方法-事象を顕在化させている原因に過ぎず、当該バグの修正方 法を導くことはできても、バグを作り込んだプロセス上の 要因を明らかにすることはできず、適切な再発防止策の立 案に結びつけることは困難である。その点で、図1(a)の ケースは分析が不十分である。 第二の問題点は、分析者の足、適正配置不十分、健康管理不足(ntsb(米国運輸安全委員会)による事故調査分析 ① 従来の労働災害防止対策は、発生した労働災害の原因を調査 し、類似災害の再発防止を確立し、各職場に徹底していくという 手法が基本でしたが、災害が発生していない職場であっても作業 の潜在的

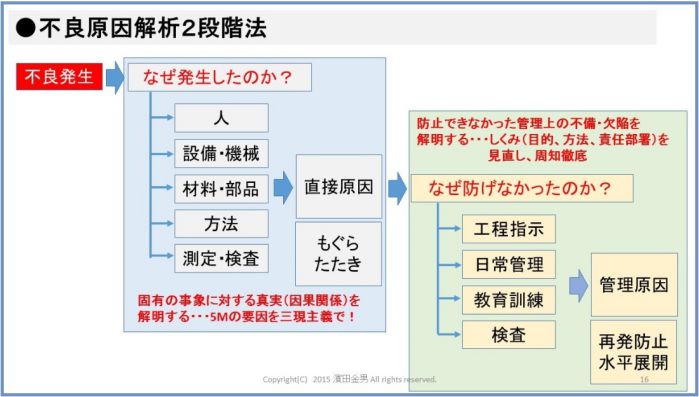

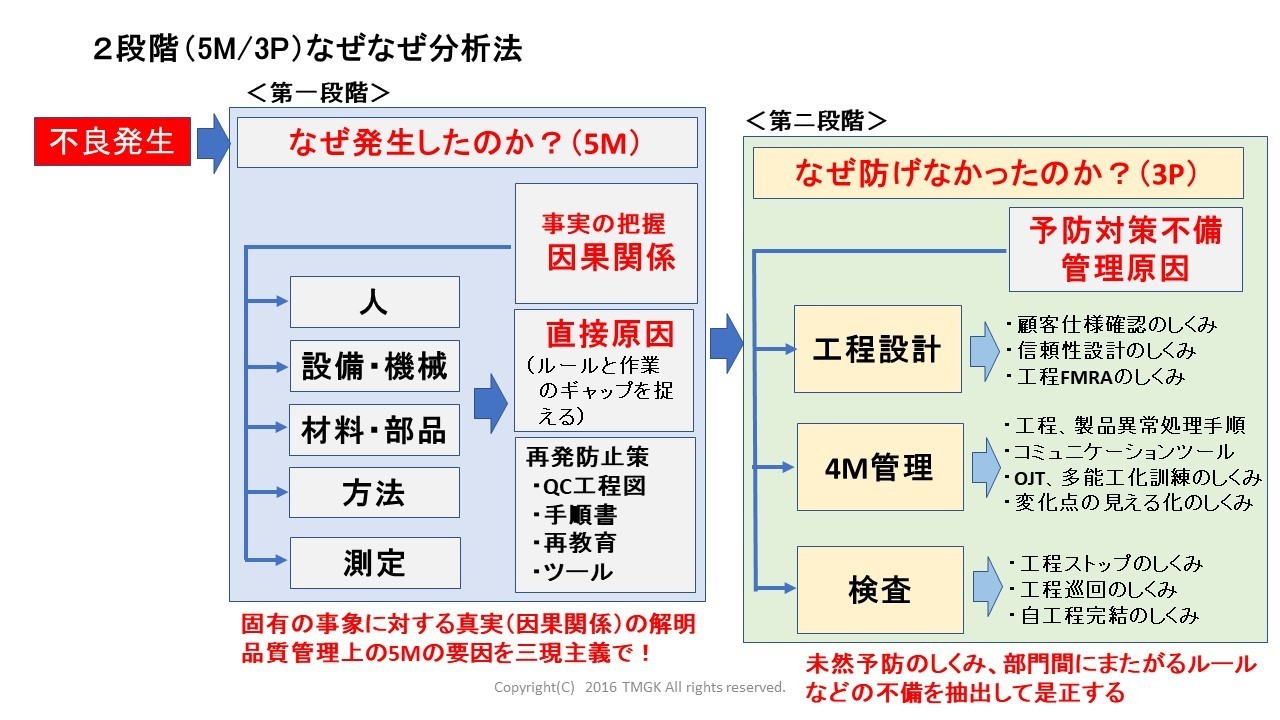

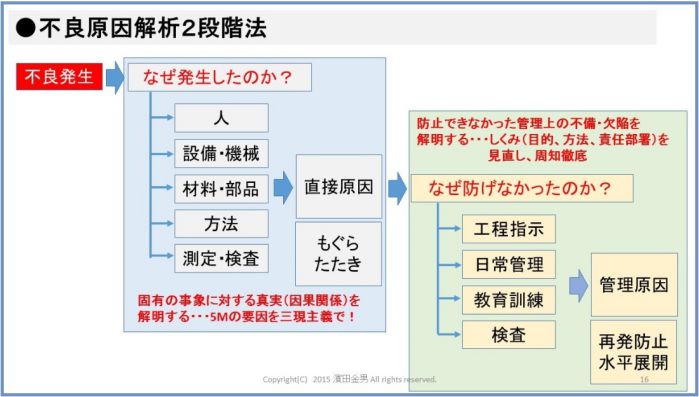

不良原因解析2段階なぜなぜ分析法 その5 ものづくりドットコム

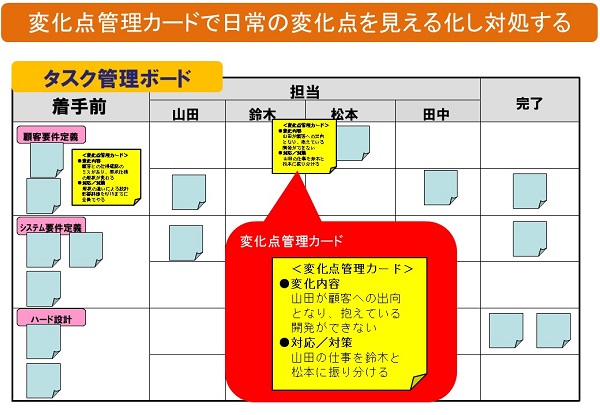

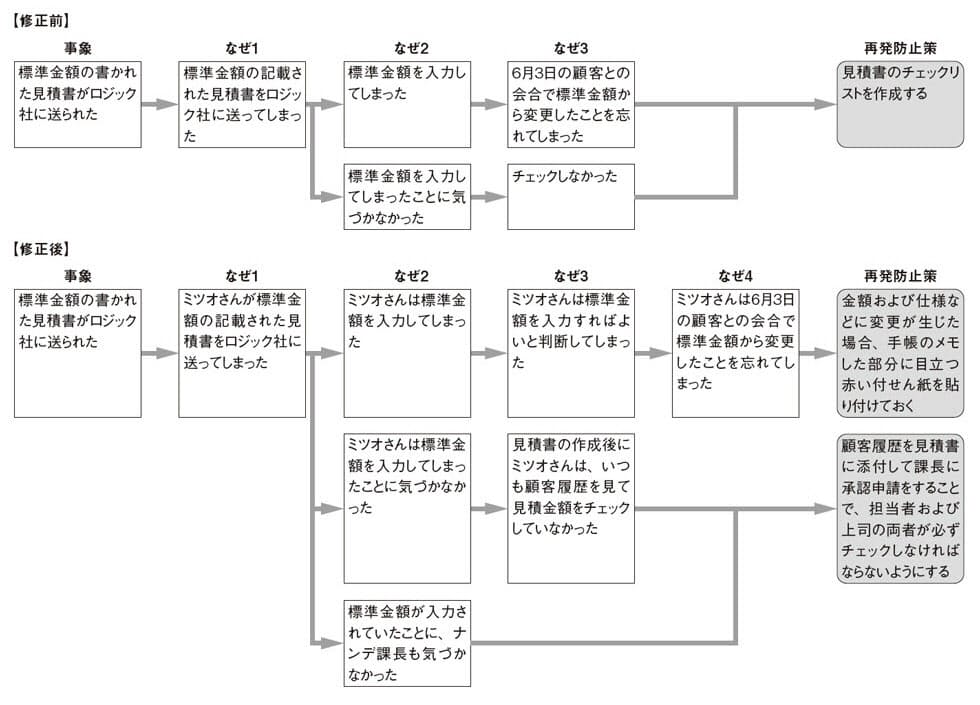

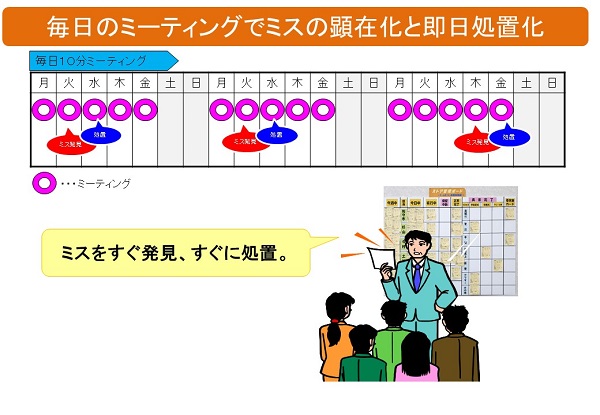

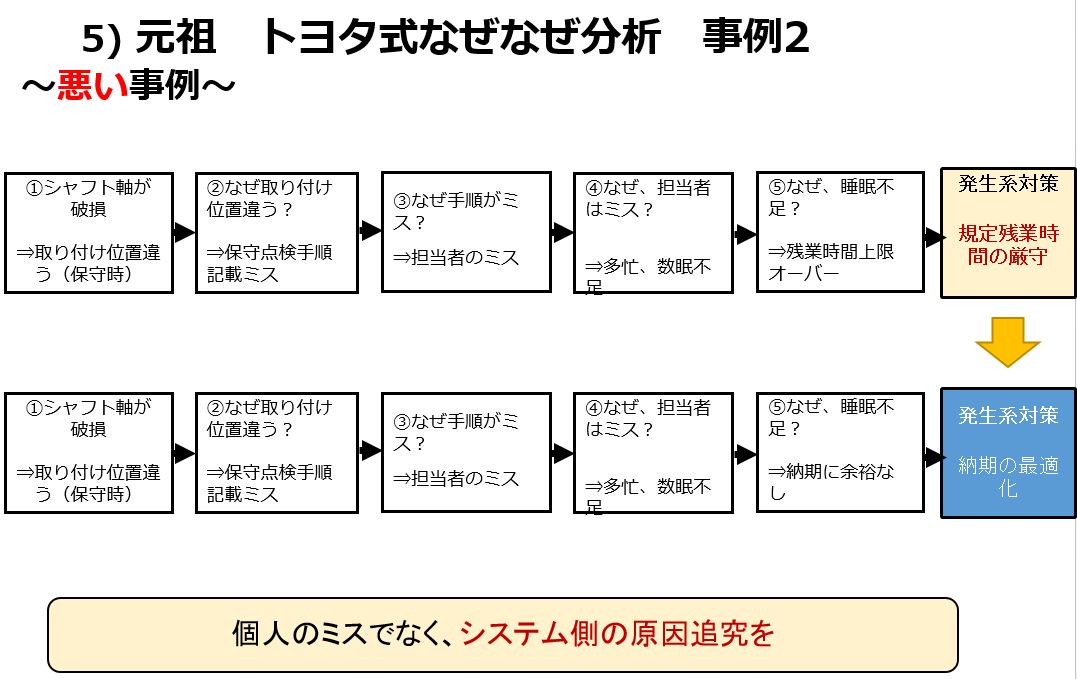

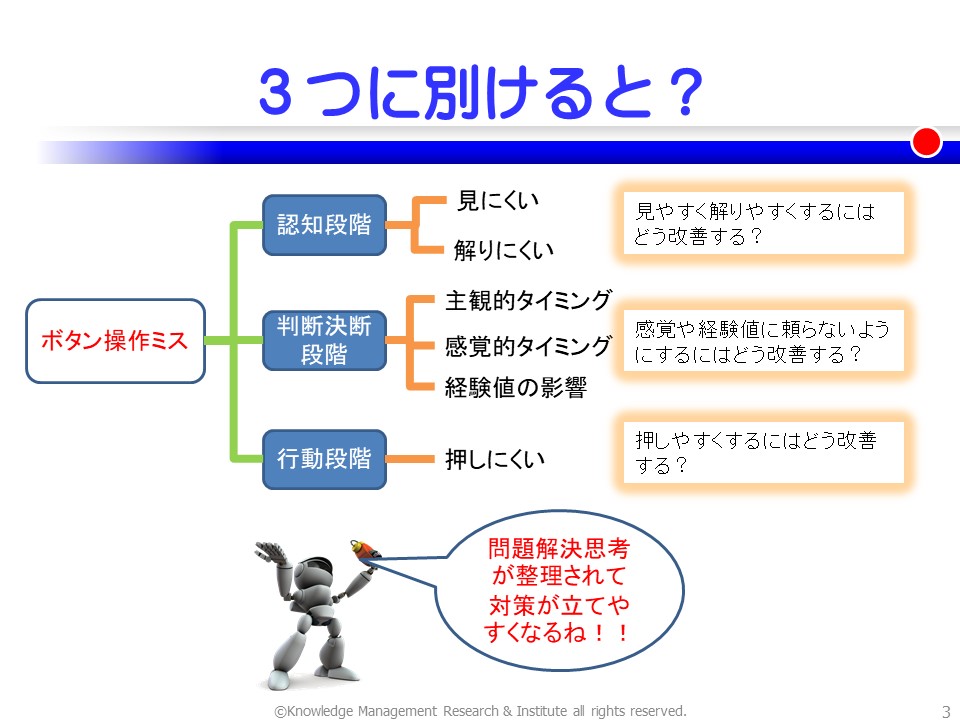

担当者ではなく、担当者がミスに気づくことができない 現場の仕組みに注目 し、客観的な分析を重ねることが大切です。 すぐできる「なぜなぜ分析」のチェックポイント 根本原因に至らない分析では、実施する意味がありません。効果的な分析を行うポカミス は、その突発 これらの状況と性質から、 どのような観点で根本原因 を探るか を絞り込める場合があります。 ポカミスの発生状況と性質の例 発生状況 性質; そんなときこそ確認ミスは発生します。 その他の原因の可能性も 場合によってはその他の原因があるかもしれません。 ここまでの原因に当てはまらないのであれば、下記記事を参考に分析してみてください。 どうして同じ問題が起きる?原因を分析して

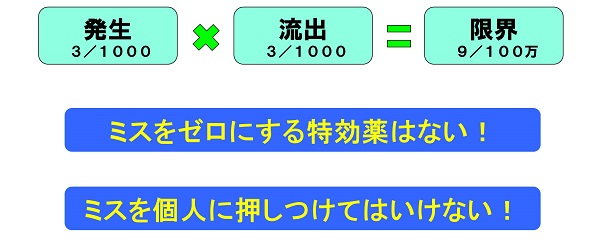

何かミスが発生した時は原因を明確にしなくてはいけません。 人間のミスは大きく5つに別れます。それぞれ頭文字の5つのMをとって、5Mと呼ばれています。 5つのMとは、 Mission; 原因分析フレームワークとは 日頃従事している業務で事故や不具合が発生した時、しばしば 「個人のミス」を原因にして責任を追及 したり、 「注意喚起する」といった漠然としたものが再発防止策 に決定されたりして、結果的に問題を解決することができずに同じような事故が再発して何故ミスは注意してもやってしまうのか 前述した通り仕事のミスは必ず原因があり、 そしてその為の改善策も見つかるものです。 けどその原因が分からないから苦しい・・・ というのが悩みどころですよね。 そこでミスの多い人の5つの原因を紹介します。

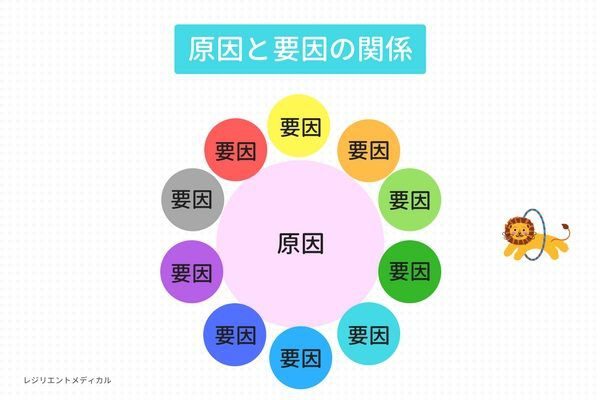

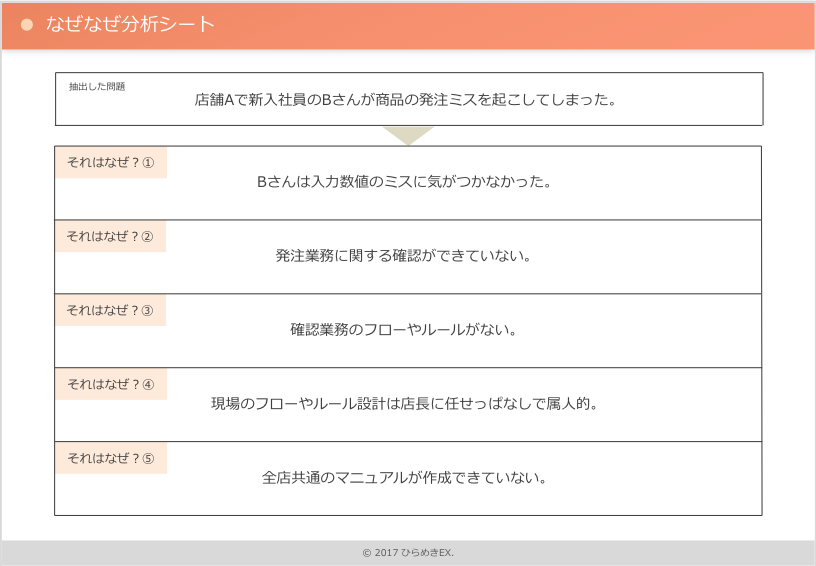

低頻度かつ突発的に発生する 要因が潜在化している 対策でいったんはおさまるが、再発する 根本原因がつかみにくい � 問題の原因分析に活用したいフレームワークなぜなぜ分析テンプレート掲載 こんにちは! ひらめき編集部の宮田です。 今回は課題整理やアイデア発想の際に活用できる「なぜなぜ分析」について投稿しています。 問題発見や課題ポカミスをなくすには 1.原因を見つけ、対策を打つ 2.顕在化する 3.作業者のモラルを上げる ポカミスがなくならない理由 16 ポカミスの要因は26あります。要因とは、ポカミスを出す可能性のある現 象、状態です。要因を現場で見つけたとき、原因と呼びます。つまり、原因を 見つけるに

ヒューマンエラーの基礎知識 ものづくり まちづくり Btob情報サイト Tech Note

うっかりミスは ポカヨケ対策 で撲滅可能 めざすは 物理的にミスしようがない状態 Study Hacker これからの学びを考える 勉強法のハッキングメディア

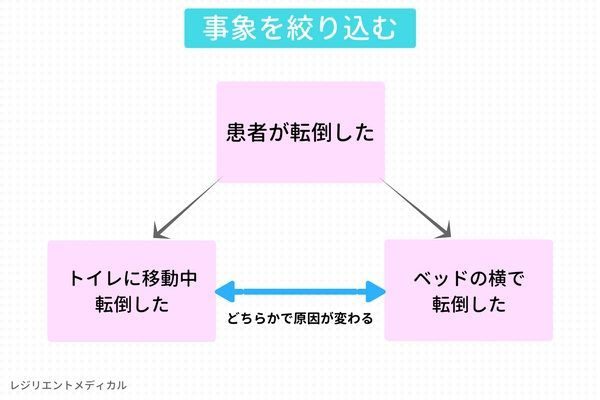

ミスゼロを目指して計画的に取り組む 原因究明1:ミスが起こった背景を考える習慣をつけよう 原因究明2:ミスを「なぜなぜ分析」し、真の要因を探ろう きちんと効果測定して、取り組みを改善していこう実際の分析では事実に基づいて、 不要な要因をストップし、発生原因を絞っていけばよい。 3.問題事象について、「やらなかった」のか「間違えた」のかを見極めた後、 次のどの段階のミスなのかを "何がどの程度どうなのか"を事象の発生から振り返り、分析をスタートします。 悪い例 ・取引先に送る資料をミスした ポイント ・取引先はどこ? ・送付方法は何? ・どこをどうミスした? 3-2.原因→結果の関係になっていない

安全 品質改善ソリューション 日立産業制御ソリューションズ

判別の難しい製品のピッキング作業ミス対策 ヒューマンエラー事例研究1 製造業 品質改善の進め方 技術力強化と事業再構築

一番大きなものでは、ケアレスミスが原因で300万円を越える受注がなくなってしまいそうな状況に陥ったこともありました。 そのため、加藤課長は、このようなミスを減らしたいと思っていました。 調べてみると、一番ミスが発生しているのは、入稿作業の部分です。 入稿作業は、お客様が原因分析 原因分析も重要な事務ミス対策のプロセスの一つです\f短絡的に直接要因から対応策を検討するのではなく\e事故の発生 した要因を根本要因まで掘り下げる必要があります\f原因はいかにも明白のように見えても\e詳細に調べると異なる要因が キーになっていた\eということがあるため 面倒がらずにミスの原因を洗い出すようにしましょう。 仕事をしているにつれて出てくる「疲れ」によるミス 一日中仕事をしていれば、誰しも人は疲れが出てきます。 特に同じ入力作業など変化のない環境で顕著になりますね。 そうすると最初は気をつけていたことであっても疎かに

1

いつも同じ失敗をするのはなぜ 失敗まんだら で原因分析すると自分の弱点に気づける Study Hacker これからの学びを考える 勉強法のハッキングメディア

ヒューマンエラーの典型である「入力間違い」には、なぜなぜ分析の展開に定石がある。まずは"作法"に従って展開してみるとよい。 この記事の目次へ戻る コピーしました あなたにお薦め もっと見る PR 注目のイベント ITイノベーターズサミット ~ 22年のデジタル戦略3 事務処理ミスが起きてしまったら ・起きてしまった原因や未然に防げなかった原因を徹底的に究明し、明らかにする。 ・職員一人ひとりが今後の事務処理やチェック体制のあり方を真剣に考える。 ・ミスの原因は決して一つではなく、必ず複数存在する1-1 表面上に現れたミス(ヒューマンエラー)の背景には、多くのミスが混在している ヒューマンエラー系のなぜなぜ分析をする際に、ほとんどの会社が、最後に発生した事象だけを捉えてなぜなぜ分析しているということです。 この場合、実際になぜ

なぜなぜ分析 事例と5つのポイント 注意点

.jpg)

ヒューマンエラー 人為ミス に対する なぜなぜ分析 のコツ Mottai Navi

~うっかりミスの原因と対策~ 立教大学現代心理学部芳賀繁 2 『失敗』を完全イラスト図解! 「あ、間違えた!」「あ、忘れた!」 ―みなさん、日々いろいろな失敗 をしていると思いますが、どんな脳 の作用によって起こるのか?失 敗しやすい人とは、どんな人なの か?何とか防げない

Zelduke Valeria Blog Entry エデン再生編零式1 3層消化ptメンバー募集 背景 理屈編 Final Fantasy Xiv The Lodestone

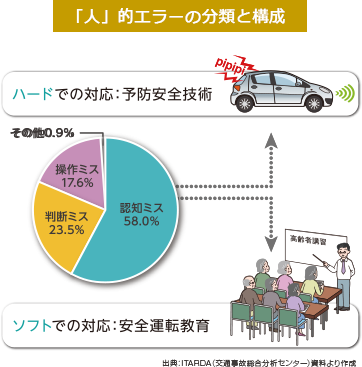

交通事故の原因とは 予防は可能か 安全運転技能はトレーニングにより改善できる

3

原因を探るなぜなぜ分析 お知らせ コラム

図解 なぜなぜ分析 5whys 現場の問題解決手法 日本のものづくり 品質管理 生産管理 設備保全の解説 匠の知恵

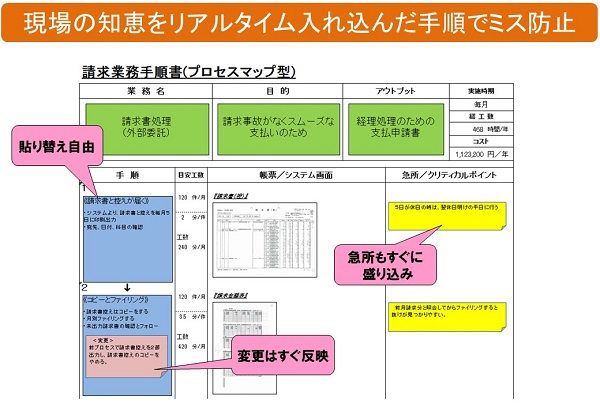

事務ミス 作業ミスの傾向と対策 ケアレスミス発生率を下げ流出させないしかけと改善事例

ヒューマンエラーの分類を知らずして安全を実現できるのか

ヒューマンエラーの分類と発生原因とは 人のエラーを誘う3つの特性を解説 ヒューマンファクター 工場サプリ

なぜなぜ分析 事例と5つのポイント 注意点

2

ミスの制御 5 作業ミスの原因を 過去に経験したパターンに当てはめて分析する 合同会社ネス

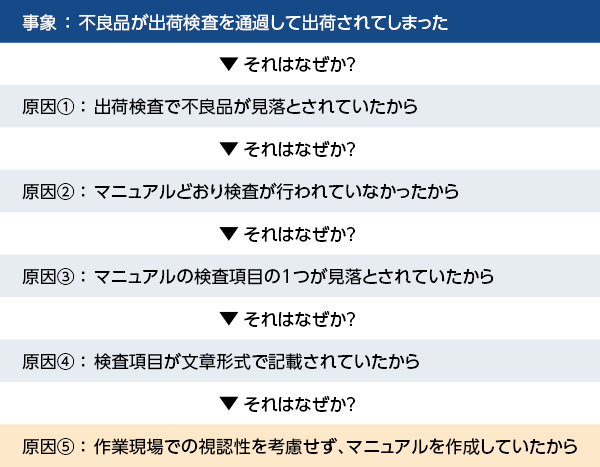

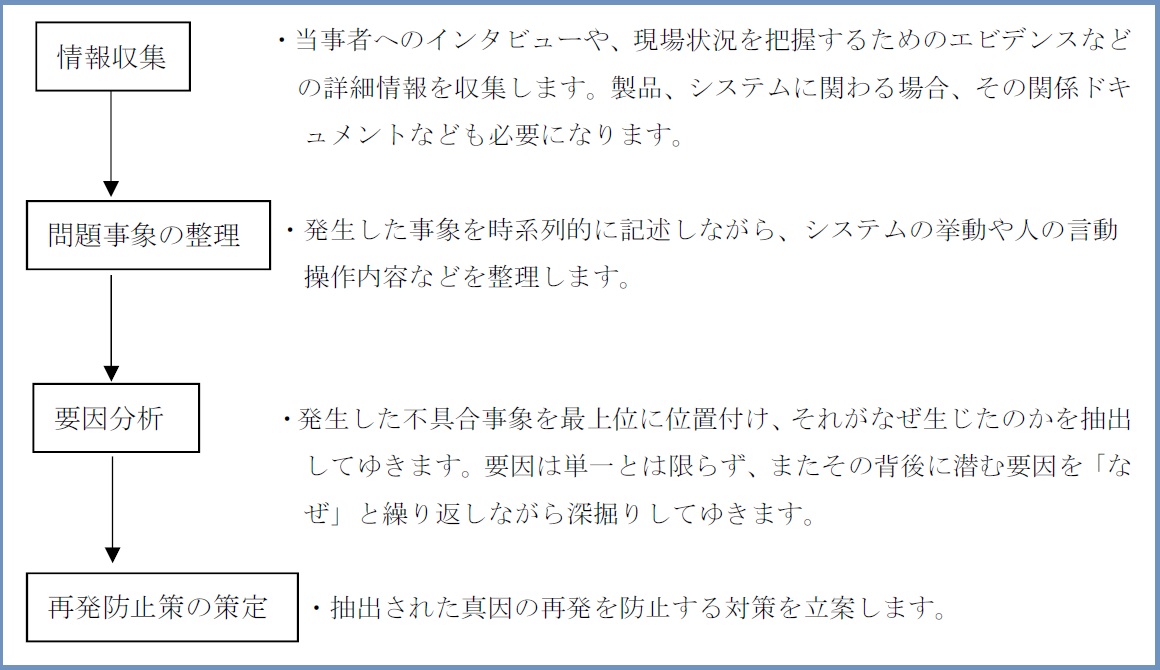

原因分析の手法 真因を導き出す手順とツールを事例で解説

2段階 5m 3p なぜなぜ分析手法の概要 なぜ発生したのか なぜ流出したのか 2段階で解析 製造業 品質改善の進め方 技術力強化と事業再構築

本当にそれしかない チェックリスト という安易な再発防止策 日経bizgate

作業ミスの原因分類 再発防止策立案フレームワークの提案 はじめに By Takeru Saso Medium

もう同じ過ちを繰り返さない 原因分析が捗る 失敗まんだら ってどんなもの Study Hacker これからの学びを考える 勉強法のハッキングメディア

アイデアでるでるの問題解決フレームワーク なぜなぜ分析 大阪のホームページ制作 Sns運用会社 Marqs マークス株式会社

なぜなぜ分析 事例と5つのポイント 注意点

同じミスを繰り返していませんか 再発防止のための なぜなぜ分析 ダイチblog

作業ミスの原因分類 再発防止策立案フレームワークの提案 はじめに By Takeru Saso Medium

ヒューマンエラーの分類 発生原因による分類 ヒューマンエラー

事務処理ミス等 事件事故 事務事業危機 の公表 浜松市

なぜなぜ分析がうまくいかない本当の理由 製造業 品質改善の進め方 技術力強化と事業再構築

同じミスを繰り返していませんか 再発防止のための なぜなぜ分析 ダイチblog

08 号 ヒューマンエラー分析支援装置と分析支援方法 Astamuse

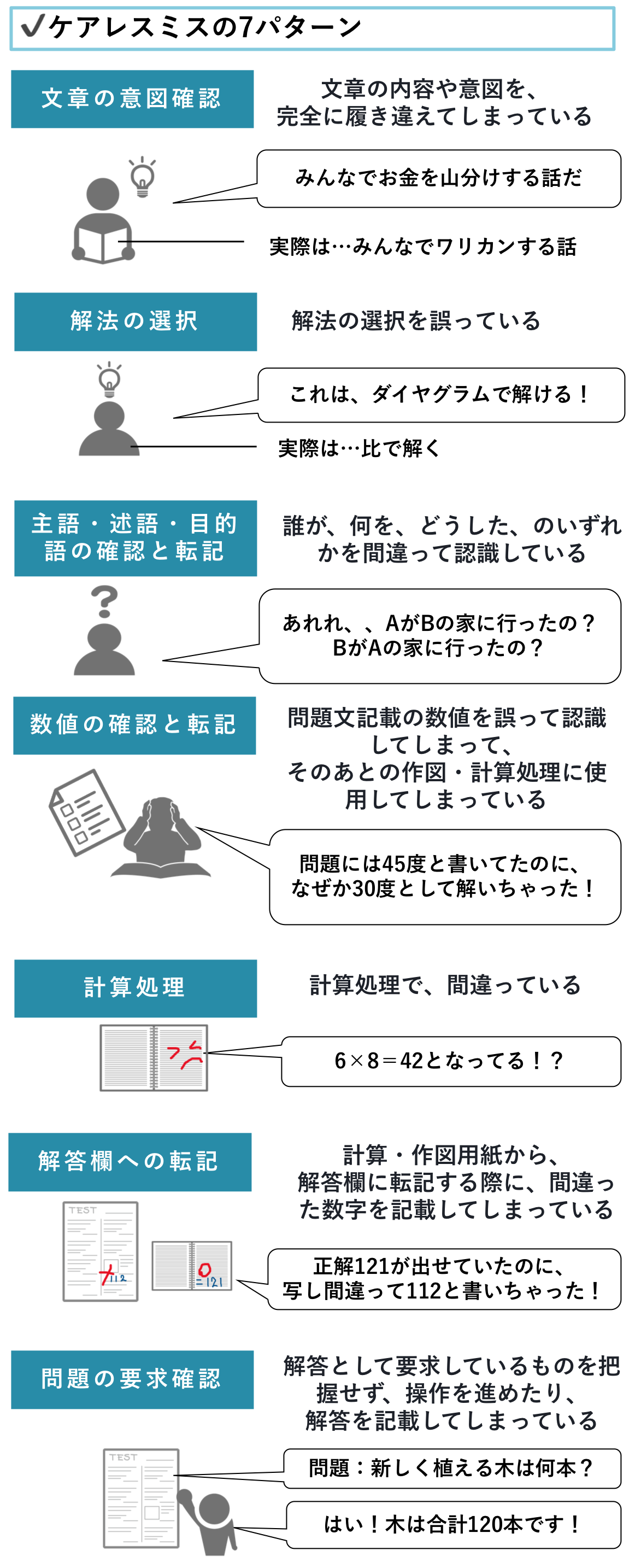

ケアレスミスの7パターン別対策 ミス制圧までの5ステップ 中学受験コベツバ

ヒューマンエラーの基礎知識 ものづくり まちづくり Btob情報サイト Tech Note

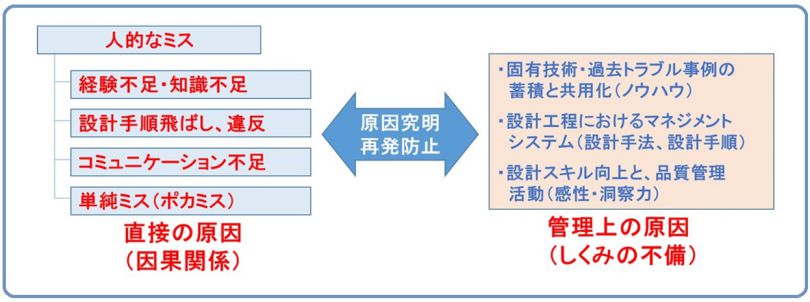

設計ミス防止に対する品質管理のポイント リニューアル 機械安全のための規格と法律 設計方法の紹介 一般財団法人 機械振興協会 技術研究所

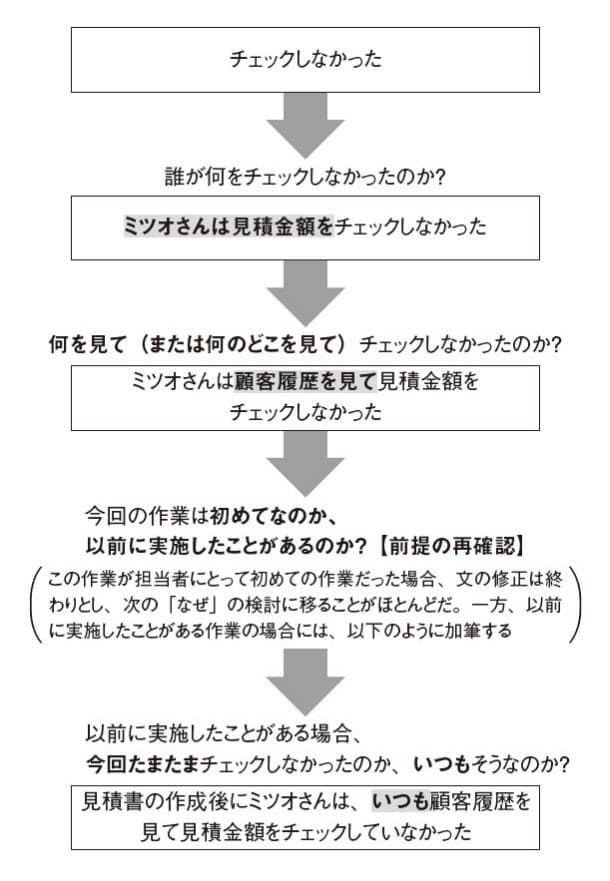

第1回 なぜなぜ分析はミスの表現力が命 頭に 絵 が浮かぶ文を書こう 日経クロステック Xtech

なぜなぜ分析 事例と5つのポイント 注意点

ケアレスミスが多い原因は単なるテスト対策不足 失敗を分析しメモを工夫する セッコ国語 Com 一般教養

2

不良原因解析2段階なぜなぜ分析法 その5 ものづくりドットコム

事務ミス 作業ミスの傾向と対策 ケアレスミス発生率を下げ流出させないしかけと改善事例

事務処理ミス等の公表 高槻市ホームページ

一歩間違うと逆効果 トヨタ式 なぜなぜ分析 の正しい方法 Infinity Agent Lab

2

仕事で評価されない人はミスの対処を知らない リーダーシップ 教養 資格 スキル 東洋経済オンライン 社会をよくする経済ニュース

第1回 なぜなぜ分析はミスの表現力が命 頭に 絵 が浮かぶ文を書こう 日経クロステック Xtech

設計品質の作り込みと 人的設計ミス防止策 その3 ものづくりドットコム

2

設計品質を向上させたい 設計ミス再発防止手順とは 高崎ものづくり技術研究所

作業ミスの原因分類 再発防止策立案フレームワークの提案 はじめに By Takeru Saso Medium

本当にそれしかない チェックリスト という安易な再発防止策 日経bizgate

ニューノーマル時代 品質管理のカギは ヒューマンエラー にある 株式会社プロトソリューション

どこがマズイ なぜなぜ分析 簡単な例でわかる ロジカルシンキング研修 Com

問題の原因分析に活用したいフレームワークなぜなぜ分析 テンプレート掲載

第1回 なぜなぜ分析はミスの表現力が命 頭に 絵 が浮かぶ文を書こう 日経クロステック Xtech

1

同じミスを繰り返していませんか 再発防止のための なぜなぜ分析 ダイチblog

失敗の原因を分析 改善 ミスを成功につなげる方法 士業の学校プレスクール

事務ミス 作業ミスの傾向と対策 ケアレスミス発生率を下げ流出させないしかけと改善事例

現場のミスに潜んでいたマネジメントのミス 日経bizgate

誠意を見せつつ相手に納得してもらう 謝罪報告書 の書き方 謝るだけじゃダメ 3 3 ページ It

事務ミス 作業ミスの傾向と対策 ケアレスミス発生率を下げ流出させないしかけと改善事例

設計ミス防止に対する品質管理のポイント リニューアル 機械安全のための規格と法律 設計方法の紹介 一般財団法人 機械振興協会 技術研究所

ヒューマンエラーの要因分析 ものづくりドットコム

ヒューマンエラー対策を考える その2 ものづくりドットコム

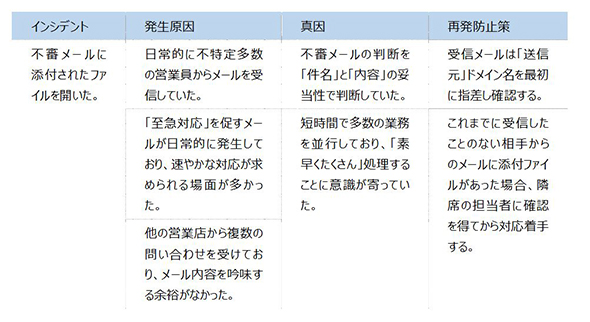

オペミスの原因分析と再発防止策 キクチ コールセンター マネジメント Note

事務ミス 作業ミスの傾向と対策 ケアレスミス発生率を下げ流出させないしかけと改善事例

ヒューマンエラーとは 原因と防止対策を事例を交えて解説

ヒューマンエラーの原因を分析するポイント ヒューマンエラーの原因を分析するポイント 株式会社ベックスコーポレーション

ヒューマンエラー発生メカニズムと未然 再発防止策及びそのポイントセミナー インターテック サーティフィケ ション株式会社

ヒューマンエラーの分類 発生原因による分類 ヒューマンエラー

現場監督者向けなぜなぜ分析フォーマット 製造業の品質改善手法 事業再構築手順 研修テキスト

第1回 なぜなぜ分析はミスの表現力が命 頭に 絵 が浮かぶ文を書こう 日経クロステック Xtech

自分で思い込みミスを防止する作戦 なぜなぜ分析で真因を解消 きみろーる メタ認知を鍛え自己成長を目指すユニークな心理学ブログ

図解 なぜなぜ分析 5whys 現場の問題解決手法 日本のものづくり 品質管理 生産管理 設備保全の解説 匠の知恵

ヒューマンエラーの基礎知識 ものづくり まちづくり Btob情報サイト Tech Note

なぜなぜ分析3つの目的と分析パターン 製造業 品質改善の進め方 技術力強化と事業再構築

フレームワーク 原因追求と再発防止に使える なぜなぜ分析 エコスラブログ

問題の原因分析に活用したいフレームワークなぜなぜ分析 テンプレート掲載

設計ミス防止に対する品質管理のポイント リニューアル 機械安全のための規格と法律 設計方法の紹介 一般財団法人 機械振興協会 技術研究所

図解 なぜなぜ分析 5whys 現場の問題解決手法 日本のものづくり 品質管理 生産管理 設備保全の解説 匠の知恵

なぜなぜ分析 が うまくいかないのは なぜ ものづくりの現場トピックス キーエンス

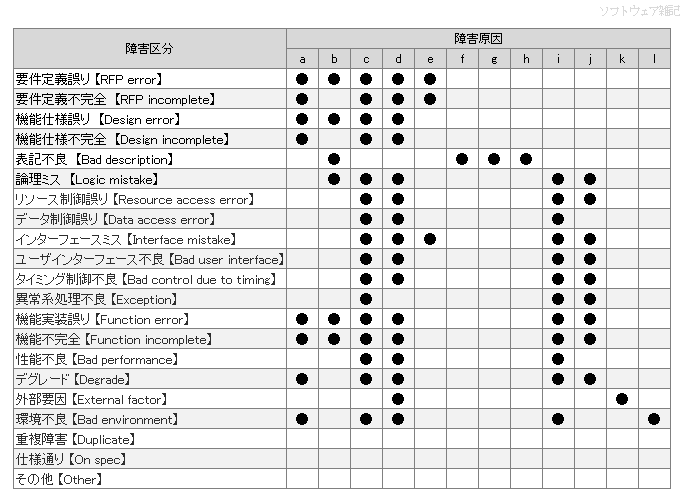

障害区分と障害原因 バグの分類 ソフトウェア雑記

1

Rca 根本原因分析 再発防止策の分析手法とは ものづくりドットコム

産科医療補償制度の詳細 原因分析報告書作成の流れについて

不良分析マップによる原因解析と再発防止対策手順 高崎ものづくり技術研究所 Youtube

現場監督者向けなぜなぜ分析フォーマット 製造業の品質改善手法 事業再構築手順 研修テキスト

ヒューマンエラー ミスの傾向と対策方法をツールとともに解説

一歩間違うと逆効果 トヨタ式 なぜなぜ分析 の正しい方法 Infinity Agent Lab

2

原因分析フレームワークの使い方 なぜなぜ分析 ロジックツリー Ipoフレームワークを解説 ウェブカツ公式blog

設計ミス防止に対する品質管理のポイント リニューアル 機械安全のための規格と法律 設計方法の紹介 一般財団法人 機械振興協会 技術研究所

作業ミスの原因分類 再発防止策立案フレームワークの提案 はじめに By Takeru Saso Medium

1995 2817号 ディグレード原因特定方法および装置 Astamuse

ヒューマンエラー系のなぜなぜ分析 中小企業の現場改善推進者や生産技術者を育成するために動画を活用しよう

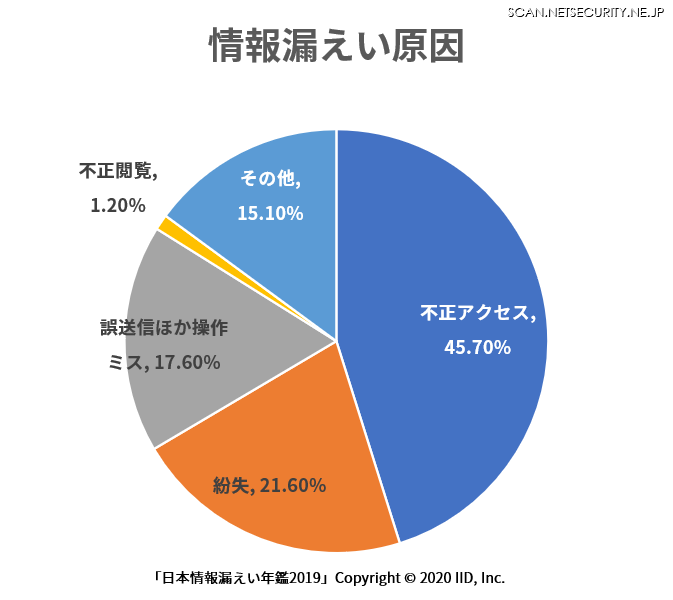

メール誤送信による情報漏えい 事故原因の分析と対策の手がかり Scannetsecurity

図解 なぜなぜ分析 5whys 現場の問題解決手法 日本のものづくり 品質管理 生産管理 設備保全の解説 匠の知恵

Lh3 Googleusercontent Com Proxy 9p8ua46du4tjh Lhuwc92s4clah2zmlmn1ytt7fotmcbtzhykkjls2 Robjtnxqoibfluohr2lzs0v Frb2rhvegpb1jnbx94o33d3pmhr Xruuyxftlf 7 R9rsxpu98n9ehiao4afksupd6kg

ヒューマンエラーの原因 人が間違える12の理由

ヒューマンエラーの要因分析 ものづくりドットコム

ヒューマンエラー対策 がうまくいかないとお悩みの方へ 改善ファシリテーション研究所

作業ミスの原因分類 再発防止策立案フレームワークの提案 はじめに By Takeru Saso Medium

0 件のコメント:

コメントを投稿